Mejora de Seguridad Operacional de unidad de Alquilación mediante el uso de Simuladores de Entrenamiento de Operadores de SimSciTM

EDICIÓN-51 | JULIO 2017

Schneider Electric nos habla de procesos como la “alquilación” que han cobrado notoriedad gracias a la expansión de la capacidad global de refinación. En un lenguaje técnico, se puede apreciar la dinámica de este proceso, que ofrece mayor seguridad en planta a sus clientes a nivel mundial.

Schneider (*)

El proceso de Alquilación sintetiza de isoocta no (alquilato) a través de la reacción de iso butano con olefinas C3 y C4. El alquilato es un producto final de alto valor que se emplea como aditivo para obtener gasolina de mejor octanaje y combustión más limpia. El proceso de alquilación ha ganado importancia en los últimos cincuenta años, impulsado por la expansión de la capacidad global de refinación y, en parte, por el crecimiento de las unidades de Craqueo Catalítico Fluidizado y Coque, las cuales producen olefinas desde componentes más pesados del crudo.

Aunque hay diferentes licenciantes de procesos de alquilación, existen esencialmente dos formas principales para sintetizar alquilato, ambos utilizando ácidos fuertes como catalizadores, ya sea ácido sulfúrico (H2SO4) o ácido fluorhídrico (HF). En ambos casos, el ácido actúa como un catalizador en la reacción de síntesis y requiere un manejo cuidadoso, dada la naturaleza peligrosa de dichos ácidos. Los Simuladores de Entrenamiento de Operadores de SimSciTM by Schneider Electric pueden ser parte integral de una iniciativa de gestión de riesgos, impactando directamente en la seguridad operativa y proporcionando un alto nivel de rendimiento de la inversión al evitar pérdidas de producción atribuibles a errores operacionales.

¿QUÉ ES UN SIMULADOR DE ENTRENAMIENTO DE OPERADORES (OTS)?

Un OTS consiste en una plataforma tecnológica que reproduce la apariencia de la consola de operación del sistema de control y predice el comportamiento de un proceso a través de un simulador dinámico. Los nuevos operadores pueden aprender a poner en marcha, parar y operar la planta en un entorno completamente seguro antes de operar la planta real.

INCORPORAR UN OTS EN UN PROGRAMA DE ENTRENAMIENTO

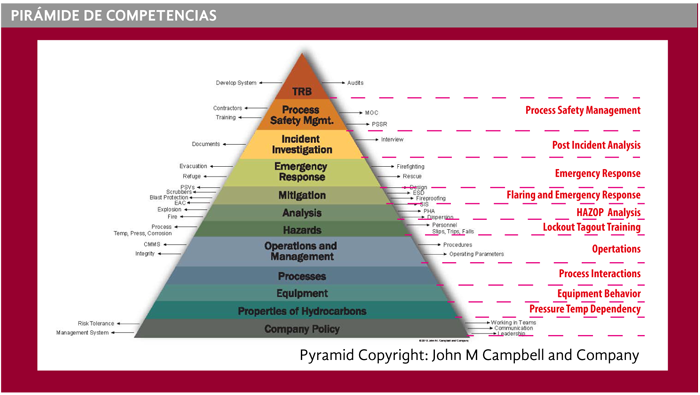

Un OTS integrado en un programa de entrenamiento para maximiza su valor. La pirámide de competencias propuesta por John M Campbell and Company (1) identifica los diferentes niveles que una empresa debe tener en cuenta al formar a su fuerza de trabajo. Esta sugiere los distintos contenidos que incluyen desde la base de la pirámide la capacitación en equipos, pasando por el entendimiento del proceso, y así sucesivamente hacia arriba, hasta el entrenamiento en gestión de seguridad. Fernholz et al.(2) resalta a la derecha de la pirámide cómo un OTS puede ser integrado en los diferentes niveles de capacitación.

Entendimiento de los fundamentos del proceso - El modelo de proceso de alta fidelidad de un OTS proporciona más información sobre el proceso que las mediciones en la planta. Los principios físicos, químicos y termodinámicos pueden explicarse al operador en el contexto del funcionamiento de la planta.

Prevención de Accidentes - El manejo de situaciones críticas de seguridad puede ser entrenado en un OTS. Además, puede usarse para prevenir situaciones de emergencia que pueden ocurrir en la planta al cambiar el diseño del proceso y/o equipos, y controles relevantes a la seguridad.

Mejores prácticas - Diferentes operadores o turnos desarrollan diferentes estrategias para identificar y manejar situaciones críticas. Las mejores prácticas pueden ser identificadas y extendidas a través del OTS a todos los operadores durante sesiones de entrenamiento.

Incorporación de normas y procedimientos - Durante un entrenamiento, el contenido y los fundamentos de los procedimientos pueden ser explicados en detalle y experimentados por el operador en un entorno real.

Seguridad de la planta - El OTS proporciona un banco de pruebas para analizar cambios en el diseño, operación, sistema de control y procedimientos con respecto a su impacto en la seguridad de la planta

Preparación para situaciones críticas - Si los operadores están debidamente capacitados, estarán listos para actuar con rapidez ante incidentes o situaciones de emergencia, tomando las medidas correctas con determinación. Se evitará la confusión y la comunicación será precisa.

Rutina - El re-entrenamiento en situaciones críticas mantendrá a los operadores alerta, evitando que los primeros indicadores de una situación crítica en evolución pasen por alto.

Lecciones aprendidas - La operación segura bajo situaciones críticas, dependerá en menor medida de los operadores que hayan estado presentes durante algún evento similar en la planta real. El OTS puede ayudar a capturar las mejores prácticas operacionales, y de este modo entrenar y certificar operadores ayudando a prevenir accidentes. Las lecciones aprendidas deben formar parte del plan de estudios de capacitación.

OPERACIÓN SEGURA DE UNIDADES DE ALQUILACIÓN EN PRESENCIA DE HF

La norma API RP 751(3), discute la operación segura de las Unidades de Alquilación con HF. La práctica aborda múltiples conceptos, entre los que se incluyen la gestión de peligros, procedimientos operativos y protección de los trabajadores, sistemas de alivio y técnicas de mitigación. Dos recomendaciones clave de la API RP 751 son:

· Para las unidades de alquilación con HF, se requiere un plan de gestión de riesgos que implique un análisis debido a la presencia de HF y al gran inventario de LPG. Un estudio de riesgo y operabilidad (HAZOP) es un método de análisis de riesgos de proceso apropiado para una unidad de alquilación con HF. Se establece que el análisis debe considerar operaciones de rutina, puesta en marcha, parada, trastornos operacionales, condiciones de falla y situaciones de emergencia.

· Se requiere de capacitación para asegurar que el personal posea los conocimientos y habilidades requeridos para llevar a cabo sus tareas, incluyendo los procedimientos de arranque, parada y emergencia. Los requisitos de entrenamiento deben ir más allá de la sala de control e incluir a otro personal que trabaje o ingrese a una unidad de alquilación con HF incluyendo supervisores, personal de contratistas y visitantes.

Estos dos elementos son sólo una parte de la API PR 751, pero ambos destacan la importancia de entender el comportamiento del proceso, desde condición en frío hasta la operación normal, durante la parada y en situaciones de emergencia. Esto puede ser en términos de evaluar el impacto potencial de una secuencia de acciones adversas como parte de un análisis HAZOP, o simplemente enseñar a los operadores cómo operar de manera adecuada y segura la planta.

Un OTS puede agregar valor al plan de gestión de riesgos de una compañía y a su programa de entrenamiento, ayudando a logar el más alto nivel de seguridad operacional de acuerdo al espíritu de la norma API RP 751.

DESAFÍOS ÚNICOS DEL DESARROLLO DE UN OTS DE PARA UNA UNIDAD DE ALQUILACIÓN

La industria de OTS ha crecido considerablemente desde los años 70 y ha sido ampliamente adoptada por la industria de procesamiento de hidrocarburos. Sin embargo la disponibilidad de software comercial de simulación dinámica para modelar los procesos de Alquilación en presencia de HF, con la precisión y desempeño en tiempo real requeridos para una capacitación efectiva del operador, es limitada. Los métodos termodinámicos convencionales incorporados en software de simulación comercial hasta ahora, no han lo sido suficientemente precisos para predecir el comportamiento de HF correctamente.

Además, hay aspectos únicos de la alquilación con HF que también necesitan ser predichos por el simulador. Estos comportamientos incluyen: la solubilidad del propano en HF en el reactor, el recontactor de ácido, la torre de redestiladora de ácido y el acumulador de tope de la despropanizadora; la separación líquido-líquido de propano y HF para predecir correctamente el comportamiento del acumulador de tope de la despropanizadora; el perfil de temperatura y separación de HF y propano en la despojadora de HF; y finalmente, la disminución de la temperatura a través de la despojadora de isobutano causada por el azeótropo positivo formado por HF y propano, y el contenido de HF en la línea de reciclo de isobutano.

SimSciTM ha abordado estos desafíos mediante el desarrollo de cálculos termodinámicos específicos para este tipo de proceso con Hexamer en DYNSIMTM. La solución completa proporciona un ambiente adecuado para ejecutar ejercicios de entrenamiento de forma repetitiva en un entorno seguro, logrando un aprendizaje efectivo.

A raíz de estas recientes innovaciones de SimSciTM, la compañía ha logrado entregar con éxito OTS de alta fidelidad a una amplia gama de clientes. A continuación se analiza la experiencia y motivación de un cliente en Latinoamérica.

EXPERIENCIA DE UNA REFINERÍA

El OTS es una herramienta innovadora que proporciona capacitación al personal involucrado en las operaciones de la planta, permitiendo operar de manera más eficiente y tener una clara comprensión de las perturbaciones del proceso y su resolución inmediata y segura minimizando errores humanos. Cuando se opera un proceso de alquilación existe un riesgo aumentado asociado al manejo de un ácido altamente corrosivo, letal si es inhalado por humanos. Las refinerías están obligadas a proporcionar capacitación continua a su personal, con el fin de operar de la manera más óptima y más segura, y a su vez producir alquilato de alta calidad. Este es el motivador principal de la refinería para invertir en una solución de alta fidelidad de OTS para la unidad de alquilación.

ANTES Y DESPUÉS DEL OTS

La refinería llevaba a cabo la capacitación de los operadores de manera tradicional, a través de cursos dictados por personal experimentado. A partir de la implementación del OTS, la refinería cuenta con un programa formal para entrenar a los operadores y nuevos ingenieros de la unidad de alquilación. La refinería pasó de utilizar una metodología académica a un enfoque experimental. El OTS proporciona un entorno virtual que permite al personal pasar por diferentes escenarios operativos como en la vida real, pero en un entorno seguro. Además, el equipo de ingeniería de procesos utiliza el OTS para realizar evaluaciones de cambios y actualizar continuamente los procedimientos operacionales. El simulador también permite la reproducción de malfuncionamientos y disparos de los sistemas de seguridad, y de esta forma implementar acciones correctivas y minimizar incidencias futuras.

MALFUNCIONAMIENTOS, ESCENARIOS Y DESAFÍOS ABORDADOS CON EL OTS

La refinería es consciente del peligro de una falla catastrófica si la planta se opera con una relación inadecuada de I/O (IC4 a Olefinas). Bajo esta condición podría producirse mayor cantidad de polímeros, productos indeseables de reacciones secundarias, los cuales disminuyen la eficiencia de la reacción de alquilación y producen alquilato de bajo índice de octano. Si esta situación no se resuelve de manera oportuna, podría causar un escape de ácido y luego una parada de la planta. Actualmente, con el OTS, es posible mostrar al operador cómo puede ocurrir este tipo de accidentes y qué acciones debe realizar para recuperar con éxito la planta de esa situación.

Además de la relación I/O, las operaciones diarias de la unidad de alquilación se monitorean mediante el seguimiento de parámetros operativos clave como la temperatura de reacción, la relación HC/HF y la pureza del ácido. Por su parte, uno de los objetivos más importantes del operador es minimizar las pérdidas de ácido para evitar fugas masivas, lo cual puede causar una explosión. Mediante el OTS se han podido reproducir múltiples fallas y escenarios alrededor de estos parámetros clave y los operadores han aprendido en detalle los procedimientos operacionales seguros para resolver situaciones de emergencia e incorporando habilidades para abordar estas situaciones.

La refinería produce actualmente alquilato de alto octanaje, sin pérdidas de ácido ni disparos de planta. El personal es entrenado en forma continua para controlar la temperatura de reacción, siguiendo la relación I/O y el resto de los parámetros clave para encontrar el punto óptimo de operación.

Otro escenario representado en el OTS es la pérdida de ácido en la torre redestiladora. Los operadores son entrenados en cómo controlar la torre de forma óptima evitando pérdidas de ácido en la parte inferior, lo cual causa un aumento del consumo de ácido y afecta la eficiencia de las reacciones.

La presión de aire de la despropanizadora es difícil de controlar durante el arranque de la planta. La alta cantidad de hidrocarburos ligeros durante la puesta en marcha, complica la estabilización de la unidad. El sistema OTS ayuda a los operadores a encontrar la forma óptima de controlar esa sección durante la puesta en marcha de la unidad.

Otro desafío para la refinería es disminuir los problemas de corrosión en la sección de tratamiento, lo cual puede ocurrir debido a una alta tasa de n-butano/fluoruro. La refinería está planeando utilizar el simulador para probar un nuevo modo de operación de la desbutanizadora, para obtener más volumen de n-butano y así evitar la corrosión causada por la baja velocidad a través del intercambiador de calor.

UNA MIRADA AL FUTURO

El OTS ha permitido a la refinería no sólo preparar un plan de capacitación para el nuevo personal, sino también actualizar y fortalecer los conocimientos del personal experimentado de la unidad de alquilación. También ha permitido a los ingenieros probar nuevos procedimientos operativos y la implementación de nuevas filosofías de control, las cuales podrían ser probadas en el simulador antes de su implementación en la unidad real. Se han realizado ajustes operativos para optimizar la operación, minimizar el consumo de aditivos y encontrar puntos de control óptimos. Mediante el uso del simulador, la refinería ha podido verificar y mejorar sus procedimientos operacionales e implementar mejores prácticas de operación.

En un futuro próximo, se espera que la refinería aumente su capacidad de producción y la calidad de sus productos, cumpliendo con las regulaciones ambientales cada vez más exigentes. Las industrias se ven obligadas a desarrollar productos más limpios y procesos más seguros. La refinería considera que el simulador de alta fidelidad es una herramienta esencial para enfrentar este desafío, ya que permite a los ingenieros y operadores guiar el proceso en esta dirección, analizando la respuesta de la planta a todas aquellas mejoras antes de su implementación en la unidad real.

RECOMENDACIONES

Existen numerosas formas de proporcionar capacitación a los operadores y un enfoque integral abarca el entrenamiento en aula, capacitación en el trabajo y varios otros medios. Sin embargo, la capacitación de vanguardia con un enfoque claro en la mejora de la seguridad de la planta y dirigida al operador, debe incluir un Simulador de Entrenamiento de Operadores como elemento clave. Este argumento ha sido apoyado por la refinería, donde el OTS está impulsando fuertemente la mejora de la seguridad operativa. SimSciTM provee a sus clientes una solución completa para entrenamiento del personal en puestos críticos de las unidades de alquilación, mediante el uso de software propietario de última generación con un enfoque claro en la mejora de desempeño y seguridad operacional. SimSciTM es una marca registrada de Schneider Electric Software LLC. http://software.schneider-electric.com/simsci

1 John M Campbell Company (2011) http://www.jmcampbell.com/tip-ofthe-month/2011/09/analyzing-engineering-tasks-to-minimize-or-eliminate-mistakes accessed June 21st, 2015.

2 Fernholz, G, Willetts, I.P., Lausch, H. and Ziomk, G. (2014) “Improving Plant Safety – An Operator Centric View on Process Safety” American Institute of Chemical Engineers, 10th Global Congress on Process Safety, New Orleans, LA

3 American Petroleum Institute, ANSI/API Recommended Practice 754, Process Safety Performance Indicators for the Refining and Petrochemical Industries, First Edition, Washington D.C., 2010.